¿Qué es un Torno?

Tornear es quitar parte de una pieza mediante una cuchilla u otra herramienta de corte para darle forma (moldear).

El torno es una máquina-herramienta que realiza el torneado rápido de piezas de revolución de metal, madera y plástico. También se utiliza en muchas ocasiones para pulir piezas.

Piezas de revolución: cilindros, conos y hélices.

Pulir: Alisar una pieza para dejarla suave y brillante.

El torneado es, posiblemente la primera operación de mecanizado (dar forma a una pieza) que dio lugar a una máquina-herramienta.

En resumen tenemos 3 movimientos básicos:

Movimiento de rotación: La pieza se coloca sobre un eje que la hace girar sobre sí misma.

Movimiento de Avance: La cuchilla avanza paralela a la pieza en un movimiento recto.

Movimiento de Penetración: La cuchilla penetra contra la pieza cortando parte de ella formándose virutas.

El control de estos 3 movimientos es básico para dar forma a la pieza sin errores.

Se pueden tornear piezas de muchas formas, con rosca, engranajes, cóncavas, convexas, etc.:

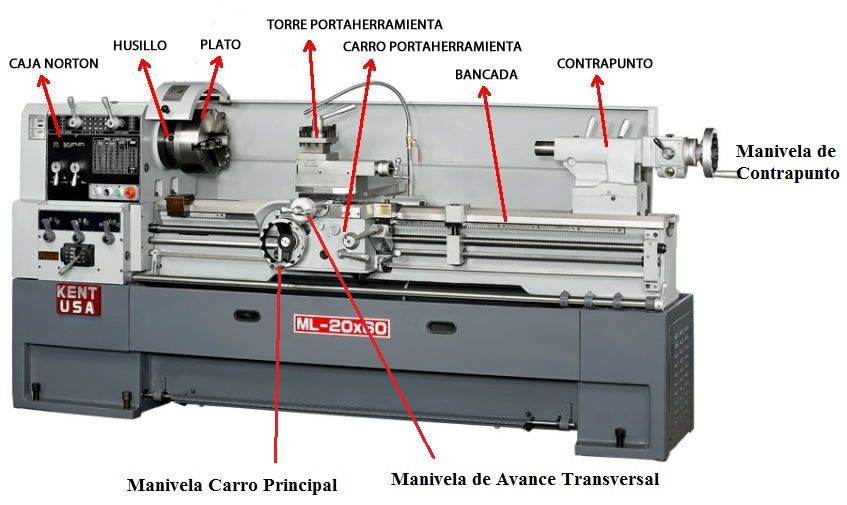

PARTES DELTORNO.

Las partes básicas de un torno son: - Bancada: es su estructura y suele ser un gran cuerpo de fundición. Sirve de soporte y guía para las otras partes del torno. - Eje principal y plato: sobre este eje se coloca la pieza para que gire. En un extremo lleva un eje terminado en punta que es móvil, llamado contrapunto, para sujetar la pieza por un punto, en el otro extremo se sujeta la pieza con un plato. El plato se puede cambiar mediante el husillo. El torno dispone de varios platos para la sujeción de la pieza a mecanizar y que la hará girar en torno a un eje. La pieza queda sujeta por un extremo por el plato y por el otro por la punta del contrapunto. La pieza se coloca en el plato y se mueve el contrapunto hasta que apriete la pieza. El movimiento de corte y de la pieza lineales se hacen mediante los carros. - Carro Portaherramientas: son los carros que permiten desplazar la herramienta de corte. Hay 3 carros diferentes: Carro Longitudinal o Principal: este se mueve a lo largo de la bancada o sea hacia la izquierda o a la derecha. Produce el movimiento de avance de la pieza, desplazándose en forma manual o automática paralelamente al eje del torno. Se mueve a lo largo de la bancada, sobre la cual se apoya. Sobre este carro esta montado el carro transversal. Carro Transversal: se mueve hacia adelante o hacia atrás perpendicular al carro principal. Es utilizado para dar la profundidad. Se mueve perpendicularmente al eje del torno en forma manual, girando la manivela de avance transversal o embragando la palanca de avance transversal automático. Sobre este carro esta montado el carro orientable ó carro auxiliar. Carro Auxiliar o Portaherramienta: es una base giratoria a 360° y sirve principalmente para hacer conicidades o penetrar la herramienta con cierto ángulo. El carro auxiliar sólo puede moverse manualmente girando la manivela de tornillo para su avance. El buril o herramienta cortante se sujeta en la torreta portaherramientas que está situada sobre el carro auxiliar. La Torreta Portaherramientas, ubicada sobre el carro auxiliar permite montar varias herramientas en la misma operación de torneado y girarla para determinar el ángulo de incidencia en el material. - Todo el conjunto de los carros, se apoya en una caja de fundición llamada Delantal o Carro PortaHerramientas, que tiene por finalidad contener en su interior los dispositivos que le transmiten los movimientos a los carros. - Caja Norton: sirve para ajustar las revoluciones de las velocidades mediante unas palancas que accionan un conjunto de engranajes que se encuentran en el interior de la caja. Funcionamiento del Torno Un material base se fija al mandríl del torno (entre el eje principal y el plato). Se enciende el torno y se hace girar el mandríl. Se mueve los carros donde está la cuchilla hasta el material base. Con el carro auxiliar se mueve la cuchilla para realizar sobre la pieza base la forma deseada. Luego veremos las formas u operaciones que se pueden hacer con el torno. Para ver mejor el funcionamiento del un torno mira el video de la parte de abajo. La velocidad a la cual gira la pieza de trabajo en el torno es un factor importante y puede influir en el volumen de producción y en la duración de la herramienta de corte. Una velocidad muy baja en el torno ocasionará pérdidas de tiempo; una velocidad muy alta hará que la herramienta se desafile muy pronto y se perderá tiempo para volver a afilarla. Por ello, la velocidad y el avance correctos son importantes según el material de la pieza y el tipo de herramienta de corte que se utilice. Hoy en día los tornos más modernos se llaman Tornos CNC o por control numérico. Estos tornos utilizan un software o programa de ordenador con datos alfanuméricos según los eje XYZ y que es capaz de controlar todos los movimientos del torno para crear lo pieza definida mediante el programa. El ordenador que lleva incorporado controla las velocidades y las posiciones. Operaciones del Torno Hay varias operaciones que se pueden realizar con un torno. En la siguiente imagen puedes ver las más importantes: Cilindrado: Hacer un cilindro más pequeño partiendo de otro más grande (cilindro base). Torneado Cónico: Dar forma de cono o troncos de cono. Contornos: Dar forma a una parte del cilindro base. Formas: Hacer diferentes formas sobre el cilindro base. Achaflanado: hacer un chaflán, o lo que es lo mismo, un corte o rebaje en una arista de un cuerpo sólido. Trozado: Cortar la pieza una vez terminada. Roscado:. Hacer roscas para tuercas y tornillos. Mandrinado: Agrandar un agujero. Taladrado: Hacer agujeros. Moleteado: Hacer un grabado sobre la pieza. La pieza con la que se hace se llama "moleta" que lleva en su superficie la forma del grabado que queremos hacer sobre la pieza. Refrentado: Disminuir la longitud de la pieza. Ahora veamos un vídeo para entender todo esto mucho mejor y los trabajos básicos con el torno: Normas de Seguridad en Trabajos con el Torno Todos los operadores que utilicen el torno deben estar constantemente al tanto de los riesgos de seguridad asociados a su uso y deben conocer todas las precauciones de seguridad para evitar accidentes y lesiones. El descuido y la ignorancia son dos grandes amenazas para la seguridad personal. Otros peligros pueden relacionarse mecánicamente con el trabajo con el torno, como el mantenimiento y la configuración adecuada de la máquina. Algunas precauciones de seguridad importantes a seguir cuando se usan tornos son: - La vestimenta correcta es importante, quita los anillos y los relojes y enrolle las mangas por encima de los codos. - Siempre detén el torno antes de hacer ajustes. - No cambies la velocidad del eje hasta que el torno se detenga por completo. - Mantén las cuchillas afiladas y manéjalas con cuidado. - Retira las llaves del portabrocas antes de operar. - Siempre use protección ocular (gafas). - Maneja los portabrocas pesados con cuidado y protege los carriles con un bloque de madera si fuera necesario. - Aprende dónde está el botón de la parada de emergencia antes de operar con el torno. - Use alicates o un cepillo para quitar virutas, nunca tus manos. - Nunca te apoyes en el torno. - Nunca coloque las herramientas directamente en el torno. - Nunca intentes medir el trabajo mientras gira el torno. - Protege los caminos del torno cuando muele o limpie. - Usa dos manos cuando lijes la pieza de trabajo. No envuelvas papel de lija o tela alrededor de la pieza de trabajo.

Las partes básicas de un torno son: - Bancada: es su estructura y suele ser un gran cuerpo de fundición. Sirve de soporte y guía para las otras partes del torno. - Eje principal y plato: sobre este eje se coloca la pieza para que gire. En un extremo lleva un eje terminado en punta que es móvil, llamado contrapunto, para sujetar la pieza por un punto, en el otro extremo se sujeta la pieza con un plato. El plato se puede cambiar mediante el husillo. El torno dispone de varios platos para la sujeción de la pieza a mecanizar y que la hará girar en torno a un eje. La pieza queda sujeta por un extremo por el plato y por el otro por la punta del contrapunto. La pieza se coloca en el plato y se mueve el contrapunto hasta que apriete la pieza. El movimiento de corte y de la pieza lineales se hacen mediante los carros. - Carro Portaherramientas: son los carros que permiten desplazar la herramienta de corte. Hay 3 carros diferentes: Carro Longitudinal o Principal: este se mueve a lo largo de la bancada o sea hacia la izquierda o a la derecha. Produce el movimiento de avance de la pieza, desplazándose en forma manual o automática paralelamente al eje del torno. Se mueve a lo largo de la bancada, sobre la cual se apoya. Sobre este carro esta montado el carro transversal. Carro Transversal: se mueve hacia adelante o hacia atrás perpendicular al carro principal. Es utilizado para dar la profundidad. Se mueve perpendicularmente al eje del torno en forma manual, girando la manivela de avance transversal o embragando la palanca de avance transversal automático. Sobre este carro esta montado el carro orientable ó carro auxiliar. Carro Auxiliar o Portaherramienta: es una base giratoria a 360° y sirve principalmente para hacer conicidades o penetrar la herramienta con cierto ángulo. El carro auxiliar sólo puede moverse manualmente girando la manivela de tornillo para su avance. El buril o herramienta cortante se sujeta en la torreta portaherramientas que está situada sobre el carro auxiliar. La Torreta Portaherramientas, ubicada sobre el carro auxiliar permite montar varias herramientas en la misma operación de torneado y girarla para determinar el ángulo de incidencia en el material. - Todo el conjunto de los carros, se apoya en una caja de fundición llamada Delantal o Carro PortaHerramientas, que tiene por finalidad contener en su interior los dispositivos que le transmiten los movimientos a los carros. - Caja Norton: sirve para ajustar las revoluciones de las velocidades mediante unas palancas que accionan un conjunto de engranajes que se encuentran en el interior de la caja. Funcionamiento del Torno Un material base se fija al mandríl del torno (entre el eje principal y el plato). Se enciende el torno y se hace girar el mandríl. Se mueve los carros donde está la cuchilla hasta el material base. Con el carro auxiliar se mueve la cuchilla para realizar sobre la pieza base la forma deseada. Luego veremos las formas u operaciones que se pueden hacer con el torno. Para ver mejor el funcionamiento del un torno mira el video de la parte de abajo. La velocidad a la cual gira la pieza de trabajo en el torno es un factor importante y puede influir en el volumen de producción y en la duración de la herramienta de corte. Una velocidad muy baja en el torno ocasionará pérdidas de tiempo; una velocidad muy alta hará que la herramienta se desafile muy pronto y se perderá tiempo para volver a afilarla. Por ello, la velocidad y el avance correctos son importantes según el material de la pieza y el tipo de herramienta de corte que se utilice. Hoy en día los tornos más modernos se llaman Tornos CNC o por control numérico. Estos tornos utilizan un software o programa de ordenador con datos alfanuméricos según los eje XYZ y que es capaz de controlar todos los movimientos del torno para crear lo pieza definida mediante el programa. El ordenador que lleva incorporado controla las velocidades y las posiciones. Operaciones del Torno Hay varias operaciones que se pueden realizar con un torno. En la siguiente imagen puedes ver las más importantes: Cilindrado: Hacer un cilindro más pequeño partiendo de otro más grande (cilindro base). Torneado Cónico: Dar forma de cono o troncos de cono. Contornos: Dar forma a una parte del cilindro base. Formas: Hacer diferentes formas sobre el cilindro base. Achaflanado: hacer un chaflán, o lo que es lo mismo, un corte o rebaje en una arista de un cuerpo sólido. Trozado: Cortar la pieza una vez terminada. Roscado:. Hacer roscas para tuercas y tornillos. Mandrinado: Agrandar un agujero. Taladrado: Hacer agujeros. Moleteado: Hacer un grabado sobre la pieza. La pieza con la que se hace se llama "moleta" que lleva en su superficie la forma del grabado que queremos hacer sobre la pieza. Refrentado: Disminuir la longitud de la pieza. Ahora veamos un vídeo para entender todo esto mucho mejor y los trabajos básicos con el torno: Normas de Seguridad en Trabajos con el Torno Todos los operadores que utilicen el torno deben estar constantemente al tanto de los riesgos de seguridad asociados a su uso y deben conocer todas las precauciones de seguridad para evitar accidentes y lesiones. El descuido y la ignorancia son dos grandes amenazas para la seguridad personal. Otros peligros pueden relacionarse mecánicamente con el trabajo con el torno, como el mantenimiento y la configuración adecuada de la máquina. Algunas precauciones de seguridad importantes a seguir cuando se usan tornos son: - La vestimenta correcta es importante, quita los anillos y los relojes y enrolle las mangas por encima de los codos. - Siempre detén el torno antes de hacer ajustes. - No cambies la velocidad del eje hasta que el torno se detenga por completo. - Mantén las cuchillas afiladas y manéjalas con cuidado. - Retira las llaves del portabrocas antes de operar. - Siempre use protección ocular (gafas). - Maneja los portabrocas pesados con cuidado y protege los carriles con un bloque de madera si fuera necesario. - Aprende dónde está el botón de la parada de emergencia antes de operar con el torno. - Use alicates o un cepillo para quitar virutas, nunca tus manos. - Nunca te apoyes en el torno. - Nunca coloque las herramientas directamente en el torno. - Nunca intentes medir el trabajo mientras gira el torno. - Protege los caminos del torno cuando muele o limpie. - Usa dos manos cuando lijes la pieza de trabajo. No envuelvas papel de lija o tela alrededor de la pieza de trabajo.

Comentarios

Publicar un comentario